Zusammenfassung: Viele Prozesse laufen scheinbar stabil, kosten aber täglich Zeit, Material und Energie – oft unbemerkt. Die Wertstromanalyse macht diese versteckten Ineffizienzen sichtbar. Ob in Fertigung, Logistik oder zunehmend in der Dienstleistung: Wer Wertströme analysiert, erkennt nicht nur einzelne Schwachstellen, sondern auch Zusammenhänge, die den gesamten Ablauf behindern. Ursprünglich in der Automobilindustrie entwickelt, hat sich die Methode der Prozessmodellierung überall dort bewährt, wo Prozesse messbar, wiederholbar und verbesserbar sind. Im Lean Management zählt die Wertstromanalyse zu den wichtigsten Werkzeugen In komplexen Produktionssystemen schafft sie Transparenz über Abläufe, Schnittstellen und Engpässe – und bildet so die Grundlage für operative und strategische Verbesserungen.

Wertstromanalyse: Definition und praktische Einordnung

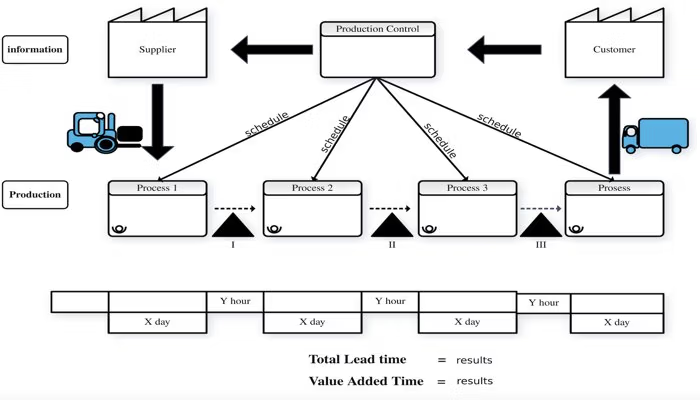

Die Wertstromanalyse, abgeleitet vom englischen Value Stream Mapping (VSM), ist eine Methode des Lean Managements zur strukturierten Erfassung des Ist-Zustands eines Prozesses. VSM dient der detaillierten Darstellung und Bewertung aller Prozesse, die zur Herstellung eines Produkts oder einer Dienstleistung notwendig sind. Ein Wertstrom-Diagramm erfasst den gesamten Material- und Informationsfluss einer Produktkategorie – vom Wareneingang bis zur Auslieferung – und unterscheidet dabei zwischen wertschöpfenden und nicht wertschöpfenden Aktivitäten. Prozesse, die den Wert eines Produkts oder einer Dienstleistung aus Kundensicht erhöhen, gelten als wertschöpfend. Nicht wertschöpfend sind hingegen z. B. Wartezeiten, Doppelarbeiten oder unnötige Transporte. Ziel der Analyse ist es, konkrete Verbesserungspotenziale zu identifizieren, Engpässe sichtbar zu machen und Prozesse effizienter zu gestalten. Durch standardisierte Symbole entsteht ein klares, unternehmensübergreifend verständliches Prozessbild. Auf Basis der erhobenen Daten lassen sich Kennzahlen wie Durchlaufzeit oder Bestände exakt berechnen. Die Wertstromanalyse bildet damit die Grundlage für faktenbasierte Entscheidungen zur gezielten Steigerung der Prozessleistung.

Historie der Methode

Die Wurzeln der Wertstromanalyse reichen weiter zurück, als viele vermuten. Schon 1918 beschrieb Charles E. Knoeppel in seinem Buch Installing Efficiency Methods eine Methode, die Material- und Informationsflüsse visualisiert – lange bevor der Begriff „Wertstromanalyse“ überhaupt existierte. Erst später prägte das Toyota-Produktionssystem diese Denkrichtung entscheidend mit. Pioniere wie Shigeo Shingo und Taiichi Ohno entwickelten ab den 1950er-Jahren systematische Ansätze zur Prozessdarstellung, damals noch unter Namen wie Prozesskartierung oder Materialflussanalyse. In den 1990ern fand die Methode dann unter dem Begriff „Value Stream Mapping“ ihren Weg in die Lean-Welt außerhalb Japans – und wurde zum festen Bestandteil schlanker Prozesse rund um den Globus.

Bestandteile der Wertstromanalyse

Die Modellierung eines Wertstroms in der Produktion stützt sich auf sechs wesentliche Bestandteile:

Produktionsprozesse: Wertschöpfende Tätigkeiten innerhalb der Fertigung

Geschäftsprozesse: Abläufe der Auftragsabwicklung sowie der Produktionsplanung und -steuerung

Materialfluss: Transport, Lagerung und Bewegung von Materialien zwischen den Produktionsprozessen

Informationsfluss: Austausch relevanter Daten zwischen Geschäftsprozessen und Produktion

Kunde: Abbild der Nachfrage und Orientierungspunkt für die Prozessgestaltung

Lieferant: Versorgung der Produktion mit Rohmaterialien und erforderlichen Teilen

Durchführung einer Wertstromanalyse

Die Durchführung einer Wertstromanalyse erfolgt in mehreren strukturierten Schritten:

1. Produkt oder Produktgruppe auswählen

Zunächst wird entschieden, welche Produktfamilie oder welches konkrete Produkt im Mittelpunkt der Analyse steht. Eine gezielte Auswahl schafft Klarheit und sorgt dafür, dass die Analyse greifbare Ergebnisse liefert. In der Praxis wird häufig mit Produkten gestartet, die ein hohes Volumen haben oder lange Durchlaufzeiten aufweisen, um mit geringem Aufwand messbare Effekte zu erzielen.

2. Team zusammenstellen

Ein interdisziplinäres Team ist entscheidend für eine wirksame Wertstromanalyse. Es sollte gezielt zur jeweiligen Problemstellung passen und Mitarbeitende verschiedener Ebenen sowie bei Bedarf externe Stakeholder einbeziehen, um den Prozess ganzheitlich zu betrachten.

3. Start- und Endpunkt festlegen

Es wird bestimmt, wo der betrachtete Wertstrom beginnt und endet, z.B. von der Rohmaterialanlieferung bis zur Auslieferung des fertigen Produkts. So entsteht ein definierter Analysebereich mit eindeutigen Schnittstellen.

4. Ist-Zustand aufnehmen

Alle Prozessschritte, Wartezeiten, Materialflüsse, Bestände und Informationsflüsse werden erfasst und in einer übersichtlichen Wertstromkarte dokumentiert. Diese Darstellung macht Ineffizienzen sichtbar. Ziel ist es, den aktuellen Ablauf vollständig und unverfälscht darzustellen, um Schwachstellen und Verluste systematisch identifizieren zu können.

5. Prozessdaten erfassen

Zur späteren Erfolgskontrolle werden geeignete Daten und Kennzahlen zu Prozessschritten definiert – z.B. die Reduktion der Durchlaufzeit oder Lagerbestände – und ein regelmäßiges Monitoring etabliert. Typische Kennzahlen sind Taktzeit, Zykluszeit, Rüstzeit und First Pass Yield – sie helfen bei der quantitativen Bewertung von Verbesserungen.

6. Verschwendung identifizieren

Im Ist-Zustand werden gezielt nicht-wertschöpfende Tätigkeiten wie Liegezeiten, Umwege, Überproduktion oder unnötige Transportwege gesucht. Grundlage ist die Einteilung nach den sieben klassischen Verschwendungsarten (Muda), um gezielt die größten Zeit- und Kostenverursacher im Prozess aufzudecken.

7. Soll-Zustand entwerfen

Auf Basis der Erkenntnisse wird in einem Wertstromdesigns ein optimierter Soll-Zustand eines Prozesses skizziert, der auf flüssige Abläufe, geringe Lagerbestände und kurze Durchlaufzeiten ausgerichtet ist. Dabei werden Prozessschritte, Materialflüsse und Informationsflüsse so aufeinander abgestimmt, dass Verschwendung systematisch reduziert wird.

8. Maßnahmen ableiten

Aus der Lücke zwischen Ist und Soll ergibt sich ein konkreter Maßnahmenplan mit priorisierten Schritten, Zuständigkeiten und Zeithorizonten. Dieser Plan bildet die Grundlage für gezielte Umsetzungen im Shopfloor, etwa durch Layoutanpassungen, Standardisierungen oder Schulungsmaßnahmen.

Wertstromanalyse zu aufwendig?

Unsere Checklisten-Software führt Sie Schritt für Schritt durch den Prozess – einfach und sicher – jetzt testen!

Vorteile der Wertstromanalyse

Die Wertstromanalyse bietet eine Vielzahl an Vorteilen – sowohl auf operativer als auch auf strategischer Ebene

- Ganzheitlicher Blick auf den Wertstrom: Die Methode analysiert den gesamten End-to-End-Prozess anstelle einzelner Abteilungen – so entsteht ein vollständiges Bild.

- Transparenz im Prozessfluss: Alle Arbeitsschritte, Informationsflüsse und Zeiten werden visualisiert – komplexe Abläufe werden dadurch besser nachvollziehbar.

- Bessere Abstimmung zwischen Abteilungen: Durch die Analyse von Schnittstellen lassen sich Reibungsverluste und Kommunikationsprobleme aufdecken und verringern.

- Aufdeckung von Verschwendung: Unnötige Wartezeiten, Überproduktion oder überflüssige Transporte werden sichtbar und können gezielt reduziert werden.

- Fundierte Entscheidungsgrundlage: Die Analyse liefert belastbare Daten, auf denen zielgerichtete Verbesserungsmaßnahmen aufgebaut werden können.

- Verkürzung der Durchlaufzeiten: Engpässe und Verzögerungen werden erkannt – daraus resultieren schnellere Abläufe und eine höhere Liefertreue.

- Kostensenkung: Durch das Eliminieren nicht wertschöpfender Schritte sinken Prozesskosten nachhaltig.

- Erkennung von Automatisierungs- und Digitalisierungspotenzial: Medienbrüche und manuelle Tätigkeiten werden identifiziert – ideale Ansatzpunkte für technische Optimierungen.

- Förderung kontinuierlicher Verbesserung (KVP): Die Wertstromanalyse schafft die Grundlage für eine nachhaltige Optimierungskultur mit wiederholbaren Verbesserungszyklen.

Nachteile der Wertstromanalyse

Ein paar Punkte sprechen gegen die uneingeschränkte Nutzung:

- Hoher Vorbereitungsaufwand: Eine saubere Wertstromanalyse braucht mehr als ein Whiteboard: Prozesswissen, Teamverfügbarkeit und Abstimmung sind oft schwer zu koordinieren – besonders im Tagesgeschäft.

- Statische Momentaufnahme: Die Analyse zeigt nur den Zustand zu einem bestimmten Zeitpunkt. Prozesse mit häufigen Änderungen lassen sich damit nur begrenzt abbilden.

- Keine Aussagen zur Prozessqualität: Ob ein Schritt zwar schnell, aber fehleranfällig ist – das zeigt die Analyse nicht. Sie bewertet Zeit und Fluss, nicht die Güte der Arbeit.

- Schwer skalierbar in großen Unternehmen: In Konzernen mit vielen Varianten, Standorten oder Schnittstellen wird es schnell unübersichtlich. Hier reicht ein einzelnes Wertstromdiagramm oft nicht aus.

- Nicht für alle Branchen geeignet: In Bereichen wie Entwicklung, Beratung oder Software ist der Nutzen begrenzt – dort fließen Ideen, nicht Materialien.

Wertstromanalyse richtig einsetzen: 9 Praxistipps zur Prozessverbesserung

Die Anwendung der Wertstromanalyse hilft, komplexe Prozesse sichtbar zu machen – unsere Tipps zeigen, wie Sie dabei strukturiert und zielgerichtet vorgehen.

1. Direkte Beobachtung der Prozessrealität vor Ort

Die Analyse muss auf einer direkten Beobachtung basieren. Theoretische Prozessbeschreibungen, Systemdaten (z.B. ERP-Daten) oder mündliche Aussagen reichen nicht aus, um reale Abläufe oder Wartezeiten vollständig zu erfassen.

2. Prozess aus Kundensicht rückwärts analysieren

Ausgangspunkt ist immer der Kundenbedarf und das Endprodukt. Von dort wird der Prozess rückwärts verfolgt, um zu erkennen, welche Prozessschritte tatsächlich zur Wertschöpfung beitragen. Alles, was den Durchfluss verzögert, ohne den Kundennutzen zu erhöhen, ist kritisch zu hinterfragen.

3. Wertstromskizze zunächst per Hand erstellen

Die erste Skizze des Wertstroms sollte bewusst per Hand erstellt werden. Papier und Stift fördern die Konzentration auf das Wesentliche, machen Schwachstellen unmittelbar sichtbar und verhindern, dass sich die Analyse in digitalen Detailfunktionen verliert. Erst im Anschluss sollte der Wertstrom ggf. digital übertragen werden.

4. Systematische Probleme von Einzelfehlern trennen

Entscheidend für die Analyse sind nicht einzelne Fehler oder seltene Zwischenfälle, sondern Abläufe, bei denen es regelmäßig zu Verzögerungen, Umwegen oder Rückfragen kommt. Dazu zählen z.B. Wartezeiten zwischen Prozessschritten, häufige Rückläufer oder unnötige Transporte. Solche Muster deuten auf grundlegende Schwächen im Ablauf hin.

5. Informationsflüsse konsequent mit abbilden

Neben dem physischen Materialfluss sind auch digitale und analoge Informationsflüsse entscheidend, z. B. Auftragsfreigaben, Freigabeschleifen, Rückfragen oder fehlende Datenverfügbarkeit. Entscheidungsverzögerungen verursachen oft verdeckte Wartezeiten im Gesamtprozess.

6. Schnittstellen zwischen Abteilungen genau prüfen

Übergaben zwischen organisatorischen Einheiten stellen oft Ursachen für Medienbrüche, Verantwortlichkeitslücken, Wartezeiten und Qualitätsverluste dar. Diese Schnittstellen sind besonders kritisch zu bewerten.

7. Ursachen mit der 5-Why-Methode hinterfragen

Die 5-Why-Methode ist ein zentraler Bestandteil des Lean Managements. 5-Why dient dazu, die Ursachen von Problemen durch wiederholtes Hinterfragen systematisch offenzulegen – typischerweise mit fünf aufeinanderfolgenden „Warum?“-Fragen. Die Methode kommt bei Fehleranalysen (z.B. Reklamationen und Störungen), und auch in der Prozessoptimierung zum Einsatz, (z.B. bei Wertstromanalysen). Sie hilft zu erkennen, ob ein Prozessschritt tatsächlich notwendig ist oder aus früheren, inzwischen überholten Strukturen übernommen wurde.

8. Soll-Zustand auf Umsetzbarkeit prüfen

Der entwickelte Soll-Prozess muss mit den vorhandenen Ressourcen, Qualifikationen und Systemen kompatibel sein. Idealisierte Zielbilder ohne Umsetzungsstrategie führen nicht zu nachhaltigen Verbesserungen.

9. Maßnahmen konkret ableiten und umsetzen

Die Wertstromanalyse ist kein Selbstzweck. Wenn daraus keine konkreten Schritte folgen, bleibt sie auf dem Niveau einer Prozessdokumentation stehen. Entscheidend ist allerdings: Die Maßnahmen müssen realistisch und umsetzungsorientiert sein – keine Wunschliste, sondern konkrete Schritte mit erkennbarer Wirkung.

Sicherer Umgang mit der Methode

Wer Prozesse verstehen will, sollte sie zuerst sichtbar machen. Die Wertstromanalyse liefert dafür das nötige Handwerkszeug. Zwischen dem ersten Wertstrombild und einem umsetzbaren Soll-Zustand liegt jedoch häufig ein Stück praktischer Erfahrung. Wer sie sicher anwenden und tragfähige Soll-Zustände entwickeln möchte, sollte über Praxiserfahrung verfügen – oder sich diese in einem Workshop aneignen.

FAQ | Wertstromanalyse

Was versteht man unter Wertstromanalyse?

Die Wertstromanalyse – auch als Value Stream Mapping (VSM) bezeichnet – ist eine Methode zur Visualisierung, Analyse und Optimierung aller Prozessschritte, die für die Bereitstellung eines Produkts oder einer Dienstleistung notwendig sind.

Was ist ein Werstrom?

Ein Wertstrom umfasst alle Schritte – wertschöpfend und nicht-wertschöpfend –, die notwendig sind, um ein Produkt oder eine Dienstleistung vom Auftrag bis zur Auslieferung bereitzustellen. Dazu zählen Material- und Informationsflüsse entlang der gesamten Prozesskette. Ziel ist es, Verschwendung zu erkennen, Engpässe aufzudecken und den Prozess effizient und kundenorientiert zu gestalten.

Was unterscheidet Wertstromanalyse und Prozessanalyse?

Die Wertstromanalyse betrachtet gesamtheitlich Material- und Informationsflüsse. Die Prozessanalyse analysiert einzelne Prozessschritte. Erstere richtet sich auf Fluss und Taktung, letztere auf Effizienz je Aktivität. Beide Methoden ergänzen sich.

Welche Daten sind entscheidend für die Analyse?

Taktzeit, Zykluszeit, Rüstzeit, Bestände, Durchlaufzeit und Ausschussquote sind zentrale Kennzahlen. Auch Kommunikationswege und Steuerungsmechanismen sind wichtig. Die Daten werden direkt im Prozess erfasst und bilden die Basis für fundierte Entscheidungen.

Welche Symbole verwendet die Wertstromanalyse?

Standardisierte Symbole wie Prozesskästen, Material- und Informationsflüsse, Supermärkte, Pull-Systeme oder FIFO-Strecken sorgen für eine klare und einheitliche Darstellung der Abläufe.

Was bedeutet „Supermarkt“ in Wertstromanalysen?

Ein „Supermarkt“ ist ein klar definiertes Zwischenlager im Produktionsfluss. Es stellt sicher, dass nur die tatsächlich benötigten Materialien entnommen werden – das verhindert Überproduktion und schafft Flussstabilität.

Was ist eine Wertstromdesign-Phase?

In dieser Phase wird der zukünftige Soll-Zustand geplant – mit weniger Verschwendung, besserem Fluss und höherer Effizienz. Lean-Werkzeuge wie Kanban, Heijunka oder Supermärkte unterstützen diesen Optimierungsprozess.

Wie erkenne ich Verschwendung im Wertstrom?

Typische Verschwendungsarten sind Überproduktion, Wartezeiten, Transport, unnötige Bewegung, Bestände, Fehler und ungenutztes Potenzial. Alles, was keinen direkten Kundennutzen bringt, wird identifiziert und eliminiert.

Welche Vorteile hat ein One-Piece-Flow im Wertstrom?

Beim One-Piece-Flow wird immer nur ein Teil nach dem anderen bearbeitet – ohne Wartezeiten oder große Zwischenlager. So läuft der Prozess flüssiger, Probleme fallen sofort auf und Aufträge können schneller erledigt werden. Das spart Zeit, Platz und verbessert die Qualität. Die Prozessqualität steigt messbar.

Wie unterscheidet sich die Analyse für Einzel- vs. Serienfertigung?

In der Serienfertigung verlaufen Prozesse oft nach festen Abläufen, sog. Routings, mit definierten Takten und Mengen. Die Wertstromanalyse greift hier auf standardisierte Symbole und wiederkehrende Kennzahlen zurück.

In der Einzelfertigung hingegen müssen Abläufe individuell auf Wertstromkarten abgebildet werden, da Produkte und Prozesse stärker variieren.

Image: Adobe Stock – Copyright: © PB Studio Photo – stock.adobe.com

Image: Adobe Stock – Copyright: © aji mahendra – stock.adobe.com